2020-05-05

Trots att bränslekostnaden alltid har utgjort en mycket liten del, runt tio procent, av totala kostnaden för ett kärnkraftverk är det kanske just kärnbränslet som varit föremål för det mest intensiva utvecklingsarbetet. Utvecklingen har drivits av ständigt ökade krav på kvalitet och säkerhet, men även på ekonomi. Kärnbränslet utgör en hörnsten i kärnkraftsindustrin och påverkar allt från drift och underhåll till lagring och omhändertagande av det använda bränslet.

Det långa utvecklingsarbetet till trots använder i princip alla lättvattenreaktorer fortfarande ett bränsle bestående av urandioxid (UO2) inkapslat i en zirkoniumlegering. Undantaget är de reaktorer som använder MOX-bränsle (Mixed OXide), som innehåller både uran och plutonium. Totalt har 44 reaktorer runt om i världen använt MOX i olika utsträckning sedan 1972. Även i Sverige fanns det, efter villkorslagens införande år 1977, planer på att använda MOX. Det bleck dock ingen storskalig upparbetning för svenska reaktorer. Tre bränslepatroner bestrålades på prov i Oskarshamn 1 och finns idag i mellanlagret Clab.

Efter olyckan vid kraftverket i Fukushima startades ett internationellt initiativ för att ta fram så kallade Accident Tolerant Fuels (ATF), eller haveritåliga bränslen. Sedan dess har framförallt det amerikanska energidepartementet, DOE, bedrivit ett omfattande forskningsprogram tillsammans med industri, universitet och kraftbolag. Fyra bolag – Global Nuclear Fuel (GNF, ett samarbete mellan GE och Hitachi), Westinghouse, General Atomics och Framatome – deltar i försöken att ta fram material för bränslekutsar och inkapsling. Inom programmet är målet att företagen ska köra en första testpatron i ett kommersiellt kraftverk samt ha testat en prototyp i test-loopen på Idaho National Laboratory (INLs) avancerade testreaktor innan 2023. Se den tidigare artikeln i Kärnkraft i vår omvärld från 2017-09-19 om de haveritåliga bränslen som har testats.

Närmar sig kommersialisering i USA och Europa

De första testpatronerna med GNF:s IronClad-kapsling och ARMOR-beläggning för zirkonium-inkapsling installerades i mars 2018 i kokvattenreaktorn Hatch 1. IronClad är ett kapslingsmaterial som är fritt från zirkonium. Istället är det baserat på en legering av järn, krom och aluminium. Nu har testpatronerna plockats ut efter 24 månaders drift för analys. Likadana testpatroner har även installerats i kokvattenreaktorn Clinton 1.

Framatome installerade under våren 2019 de första riktiga haveritåliga bränslepatronerna av sitt bränsle, GAIA, i tryckvattenreaktorn Vogtle 2. GAIA-bränslet använder en krombeläggning av kapslingen och krom-dopning av bränslekutsar. De patronerna är i fullskala med haveritålig inkapsling och haveritåliga bränslekutsar.

Westinghouse har samtidigt installerat två testpatroner av sitt EnCore-bränsle, med krombelagd inkapsling och ADOPT-bränslekutsar, i tryckvattenreaktorn Byron 2. I mitten av 2017 gick Westinghouse och General Atomics ihop i ett partnerskap för utvecklingen av ATF.

Utvecklingen av nya bränslen har gått mycket fort och GNF, Framatome och Westinghouse (i samarbete med GA) ligger nu ungefär 2 år före det utstakade schemat för kommersialisering. I början av 2019 beslutade DOE om att tilldela de tre företagen ytterligare 111 miljoner dollar, dels för kostnader under 2018/2019 och dels för fortsatt utveckling under 2020 och 2021. Målet är större laddningar i kommersiella reaktorer till 2023 och fullständiga härdar med de nya bränslena till 2026. Förutom ökad säkerhet kan de nya bränslena bidra till förbättringar av bränsleekonomin, förutsatt att man får ned tillverkningskostnaderna för de nya materialen.

Utveckling även i Kina och Ryssland

Förutom de stora västerländska tillverkarna pågår ett febrilt utvecklingsarbete även i Kina och Ryssland. Båda länderna började testa olika haveritåliga bränslen i januari 2019, men testerna gjordes i mindre testreaktorer och inte ännu i kommersiella reaktorer. Ryssland har sedan dess avslutat den första fasen med tester och förbereder fullskaliga tester under 2020. China General Nuclear, CGN, undersöker ett stort antal olika alternativ, bland annat zirkonium-legeringar, järn-krom-aluminium-legeringar, molybdenbeläggningar och kiselkarbidbeläggning samt olika material för bränslekutsar.

Det ryska bolaget TVEL är världens största leverantör av bränsle till VVER-reaktorer och levererar idag bränsle till 73 reaktorer i 13 länder, eller var sjätte reaktor i världen. TVEL har gjort flera uppdateringar av sitt VVER-bränsle och verkar arbeta för att erbjuda en uppdatering till samtliga reaktorer, däribland Loviisa i Finland. Omfattningen på moderniseringarna av bränslet skiljer men har exempelvis möjliggjort en effekthöjning till 104 procent av reaktorn Kozloduy 6 i Bulgarien. Uppdateringarna innebär betydande förbättringar men det handlar inte om haveritåliga bränslen.

Utöver det har TVEL även börjat undersöka förutsättningar och möjligheter kring att erbjuda bränsle till reaktorer designade västerut. Utvecklingen av bränslet TVS-Kvadrat är ett försök att bryta sig in på den västerländska PWR-marknaden. I det första projektet utvecklade man ett bränsle med 17x17 matris för Westinghouse-reaktorer, särskilt ämnat för Vattenfalls tryckvattenreaktorer i Ringhals.

Långsam utveckling för snabb reaktor

En långsammare, men betydligt större prestation för TVEL är utvecklingen av MOX-bränslen till snabbreaktorn Beloyarsk 4, bättre känd som BN-800. För första gången har snabbreaktorn laddats med MOX-bränsle tillverkat av använt kärnbränsle från en lättvattenreaktor. Totalt 18 sådana bränslepatroner har laddats i härden.

Tillgång till använt kärnbränsle har hela tiden varit god, men fabrikstillverkningen av MOX-bränsle från använt kärnbränsle har visat sig mer komplicerad än tänkt, framförallt till följd av de höga strålningsnivåerna. Använt bränsle från lättvattenreaktorer ger stora mängder mindre aktinider och relativt dålig kvalitet på plutonium, i Ryssland kallat ”högaktivitetsplutonium”. Tidigare har istället vapenplutonium från skrotade stridsspetsar använts för tillverkningen av MOX. Vid upparbetningen av kärnbränsle i Ryssland inkluderas även bränsle från forskningsreaktorer, marina reaktorer och grafitmodererade reaktorer (RBMK) vilket leder till att det återvunna uranet, som borde vara utarmat, istället kan vara någorlunda anrikat, så kallat ”regenererat uran”. Det finns planer för ett framtida nitridbränsle med neptunium och americium men i ett första steg planerar de endast för olika isotoper av plutonium och uran.

Till följd av förseningarna kring tillverkningen av MOX-bränsle från använt kärnbränsle är härden i BN-800 en mycket komplicerad ”hybrid” av olika bränslen. Innan laddningen med det nya MOX-bränslet i januari fanns det uran med tre olika anrikningar och plutonium med två olika tillverkningsmetoder. Överlag består härden till största delen av höganrikat uran (HEU) men planen är en fullständig härd med MOX-bränsle till slutet av 2021.

En lyckad satsning i Ryssland är testerna av så kallat Remix-bränsle, en blandning av MOX-bränsle och bränsle med både färskt och återvunnet uran. Ett flertal bränslepatroner har laddats i reaktorn Balakovo 3 under tester som pågått sedan 2016 och kommer fortsätta fram till 2021. Remix-bränslet minskar behovet av uran i lättvattenreaktorer med upp till 22 procent.

Stora steg för små reaktorer

Ett stort antal småreaktorer är under utveckling, om än i olika stadier. Se tidigare artikel från 2020-02-11. Nu har även utvecklingen av bränslen för dessa reaktorer tagit fart. Canadian Nuclear Laboratories (CNL) har ingått ett samarbetsavtal med Moltex Energy från Storbritannien för att gemensamt ta fram bränsle till deras 300 MWe Stable Salt Reactor. Programmet omfattar en andra och en tredje fas av det redan påbörjade Oxide Nuclear WAste Reduction Demonstration (ONWARD) som går ut på att undersöka möjligheten att omvandla använt CANDU-bränsle till nytt bränsle i Moltex saltsmältereaktor.

Det amerikanska företaget Holtec International har skrivit kontrakt med franska Framatome för bränsle till den tryckvattenreaktor som just nu är i ett förstadium till licensiering i Kanada. Enligt avtalet kommer reaktorn, SMR-160, använda den version av Framatomes GAIA-bränsle som redan idag är kommersiellt tillgängligt. Framatome deltar också i DOE:s projekt för haveritåliga bränslen för att vidareutveckla bränslet. I mars 2018 skrev Ukrainas statligt ägda energibolag Energoatom under ett avtal med Holtec för planer på ett framtida bygge av SMR-160 i Ukraina. Enligt Holtec avser Energoatom att ersätta två VVER-440-reaktorer vid Rivne kärnkraftverk med sex stycken SMR-160.

Förra året tillkännagavs att även amerikanska Lightbridge har gått samman med franska Framatome i det nybildade företaget Enfission. Baserat på Lightbridges bränsle ska de tillsammans med reaktorutvecklaren NuScale ta fram ett avancerat bränsle till NuScales integrerade tryckvattenreaktor. Bränslet skiljer sig från dagens kärnbränsle genom att bränslestavarna är spiralformade och har en triangulär geometri för att öka den värmeöverförande ytan. Själva bränslekutsarna ska vara gjorda av en legering av uran och zirkonium, istället för urandioxid.

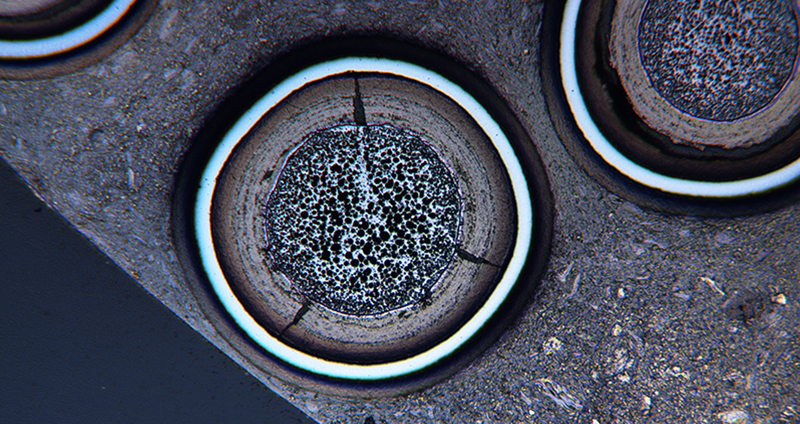

Sedan en lång tid tillbaka pågår ett utvecklingsarbete med TRISO-bränslen. TRISO (TRi-structural ISOtropic particle fuel) utgörs av små partiklar, ungefär lika små som vallmofrön. Av dessa små partiklar går det sedan att tillverka både cylindriska kutsar och sfärer, ”pebbles”, för att använda i högtemperaturreaktorer eller saltsmältereaktorer. Efter ett tre år långt test vid INL uppnåddes 19 % maximal utbränning, vilket är tre gånger högre än vad nuvarande lättvattenreaktorer klarar. Därefter genomgick samma bränsle tester i över 300 timmar med temperaturer upp till 1 800 °C. Partiklarna visade inga tecken på skador och inneslöt alla fissionsprodukter efter att testerna avslutades.

Arbetsgruppen Nuclear Fuel Working Group hos DOE har även släppt en rapport nyligen. Av rapporten framgår att USA behöver investera snarast i centrifugkapacitet för att säkerställa produktionen av HALEU, High Assay Low Enriched Uranium, som är uran med en anrikning mellan 5 – 20 procent. Enligt centrifugföretaget Centrus är tillgången till HALEU avgörande för utvecklingen av avancerade reaktorer i USA. Det är troligt att både småreaktorer och avancerade bränslen kommer behöva HALEU i högre utsträckning än idag.

Bränsleutvecklingen i Norden

Uffe Bergmann är consulting engineer för bränsleutveckling hos Westinghouse i Sverige. Han berättar att även om Westinghouse deltar i utvecklingen av haveritåliga bränslen så är det helt andra trender som dominerar utvecklingen av bränslen för den svenska och finska marknaden.

Ett stort bekymmer för kokvattenreaktorer är småpartiklar i kylvattnet. Dessa små partiklar, oftast i form av metalltrådar eller -spån, kan orsaka skador på bränslekapslingen genom nötning. Skadorna kan i sin tur leda till oplanerade avställningar, bland annat för att begränsa dosnivån i primärkretsen. En annan utmaning är det ökade behovet av lastföljning, som ställer stora krav på bränslets förmåga att klara snabba sänkningar och höjningar av effekten. Det finns även ett ökat fokus på hanteringen av använt bränsle, som driver utvecklingen mot att ladda färre nya bränslepatroner i varje cykel. Detta åstadkoms genom ett tyngre bränsle med mer uran per patron samt genom något högre utbränning, vilket möjliggörs genom högre anrikning.

Utformningen av spridare, som håller bränslestavarna på plats i bränsleknippet, kan förebygga bränsleskador. Med rätt utformning kan de små metalltrådarna inte fastna, och därmed inte skada några bränslestavar. Bränsleskador förbyggs även genom vidareutveckling av det skräpfilter som sitter längst ned i varje bränslepatron. Men filtret måste tillåta att en tillräcklig mängd vatten hela tiden kan passera igenom, även vid händelser som kan innebära att stora mängder partiklar, delar och smuts frigörs och potentiellt sätter igen filtret. En hård beläggning på bränslestavarna kan också bidra till att minska antalet bränsleskador.

Historiskt har den största kostnadsbesparingen från bränsleutvecklingen kommit från en ökning av utbränningen. I det ursprungliga kärnbränsle som användes på 1970-talet var den genomsnittliga utbränningen ungefär 27 MWd/kgU. Över kommande två decennier ökades utbränningen till cirka 45 MWd/kgU, vilket är en optimal nivå från ett front-end perspektiv. Utbränningsökningen åstadkoms genom utveckling av material och mekanisk konstruktion som gör bränslet mer robust mot neutronbestrålning. Men bränslet måste också passa in i kundernas kalkyl, som inkluderar både front-end och back-end av bränslecykeln. I Sverige och Finland går trenden idag mot en något högre utbränning, omkring 50 – 55 MWd/kgU. I Tyskland och Schweiz har höga skatter per kgU motiverat ännu högre utbränning. Där ligger man idag över 55 MWd/kgU.

Enligt Bergmann är den starkaste trenden att man går mot fler bränslestavar per bränslepatron. För kokvattenreaktorerna i Sverige och Finland har man gått från ursprungliga bränslen med 8x8-struktur till dagens moderna bränslen med 10x10-struktur. Westinghouse senaste bränsle för kokvattenreaktorer, TRITON11, har en 11x11-struktur. Istället för det välkända ”SVEA-korset” med vattenkanaler har det nya bränslet tre cylindriska vattenkanaler, så kallade vattenstavar. Anledningen till utvecklingen mot fler bränslestavar är att bränslet till dagens effekthöjda reaktorer behöver fördela effekten jämnare och sprida ut den. Därmed uppnås högre termiska marginaler till torrkokning samt till temperaturbegränsningar i stavarna. En bättre fördelning av effekten minskar temperaturen i mitten av bränslet, minskar mängden fissionsgaser som frigörs och ökar marginalerna till interaktion mellan bränslekuts och kapsling. Genom en mjuk ”liner”, en beläggning av zirkonium-tenn på insidan av kapslingen, lyckas man också drastiskt minska antalet bränsleskador.

Bergmann förklarar att genom att öka marginalerna kan man sedan utnyttja detta utrymme till lastföljning och till att förbättra bränsleekonomin genom så kallad ”spectral shift”. Det innebär att man koncentrerar en större andel av effekten i nedre delen av härden i början av driftscykeln. Detta medför i sin tur en bättre omvandling till plutonium i toppen av härden som sedan kan nyttjas i slutet av cykeln.

För kokvattenreaktorer är det avgörande att ha en god fördelning av vatten hela vägen upp i härden och undvika torrkokning som kan ge mycket höga lokala temperaturer. När vattnet flödar upp genom patronen följer det inkapslingen som en vattenhinna. Fler bränslestavar innebär en större värmeöverförande yta, vilket gynnar marginalerna till torrkokning. Det finns också många vattendroppar i utrymmet mellan bränslestavarna. Med hjälp av utformningen av spridarna slungas vattendropparna ut mot bränslestavarna. Effekten av spridarna är så stor att man skulle tvingas sänka effekten 30 procent utan dem.

Fastän de flesta reaktorer i Sverige och Finland är kokvattenreaktorer anser Bergmann att utvecklingen inom VVER-marknaden är mest spännande. Westinghouse levererar bland annat bränsle till VVER-reaktorer i Ukraina, där man förser sju av tretton VVER-1000-reaktorer med bränsle. Förra året passerade Westinghouse en milstolpe genom att ha levererat 1 000 VVER-bränslepatroner till Ukraina. Två andra spännande utvecklingsområden är enligt Bergmann nya tillverkningsmetoder, som additiv tillverkning (3D-printing) som tillåter friformsframställning av komponenter, samt utveckling av mer avancerade metoder för analys och beräkningar. Bränsleutvecklingen fortsätter alltså med oförminskad takt runt om i världen, även här på hemmaplan.